Industrie

Met elkaar bouwen aan een betere, gezondere en duurzame samenleving. Daar draait het om in de industrie. IT moet weerbaar, wendbaar en onderscheidend zijn, met de mogelijkheden van Industrie 4.0 als voornaamste aanjagers. Daarvoor moeten IT en productie, logistiek en verkoop perfect op elkaar aansluiten.

Onze klanten

Hoe wij je kunnen helpen

Bij Conclusion begrijpen we de unieke uitdagingen waarmee grote bedrijven in de industrie worden geconfronteerd en bieden we op maat gemaakte oplossingen

Samenhang in data

We halen de juiste data uit je systemen en creëren samenhang vanuit je bedrijfsvoering, verkoop, productie en logistiek. Vervolgens denken we met je mee over de juiste oplossing voor besturing en productie. Het resultaat: een betere performance op basis van een meer data- en inzichtgedreven organisatie.

Weerbaarheid

We zoeken de meest robuuste en veilige combinatie van infrastructuur, systemen en manier van werken. Met behulp van (public) Cloud, zoals Azure en AWS en moderne ERP platformen, zoals SAP S/4HANA en AFAS verstevigen en versimpelen we jouw kritische infractructuur en systemen.

Innovatie

Prefab-bouwen, de introductie van 3d-printing op locatie of Smart Buildings. Industrie 4.0, de combinatie van nieuwe technologie, data en digitalisering is hierbij niet meer weg te denken. Door bestaande werkwijzen in je organisatie slim aan te passen, voeren we jouw investeringen en innovaties versneld in.

Medewerkers van morgen

We ondersteunen jouw medewerkers in hun ontwikkeling. We stimuleren hun ethousiasme om met de organisatie mee te gaan in wat voor hen onbekend en niet vertrouwd is. Denk hierbij aan strategie, verandermanagement en digitale leer- en veranderoplossingen.

Dura Vermeer Infra: Volledig inzicht in planning en prestaties

Dura Vermeer Infra is een grote speler op het gebied van asfaltproductie en -verwerking. Hierbij is het een grote uitdaging om de asfaltproductiecapaciteit vanuit eigen centrales optimaal te benutten over interne en externe afnemers.

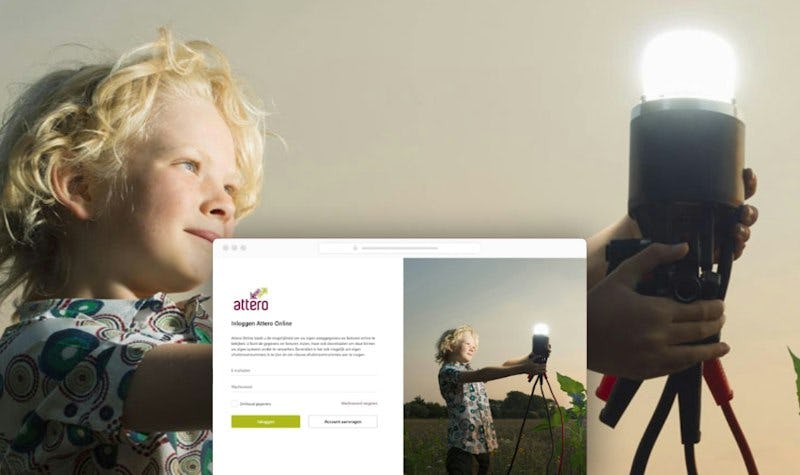

Attero bouwt nieuw klantportaal met low-code software

myBrand Conclusion maakt afvalverwerker bekend met OutSystems en low-code